BT3100

BT3100(米リョービ)

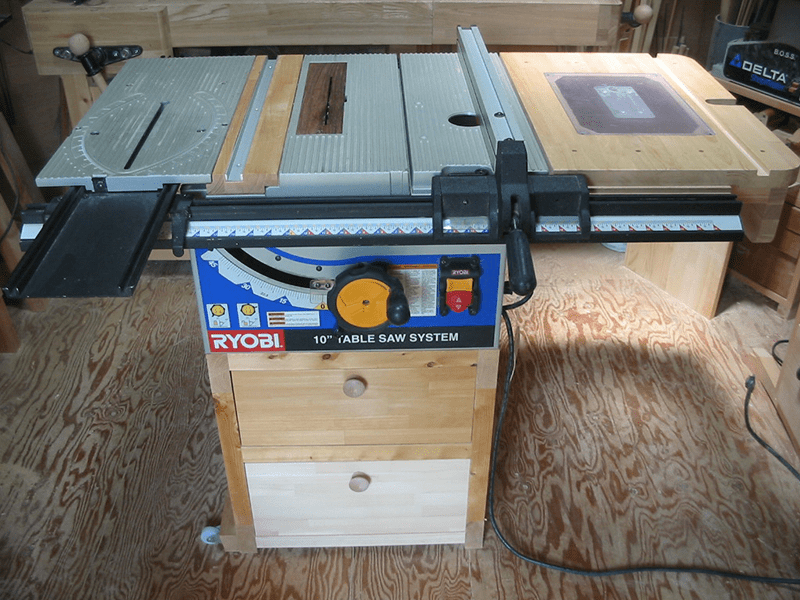

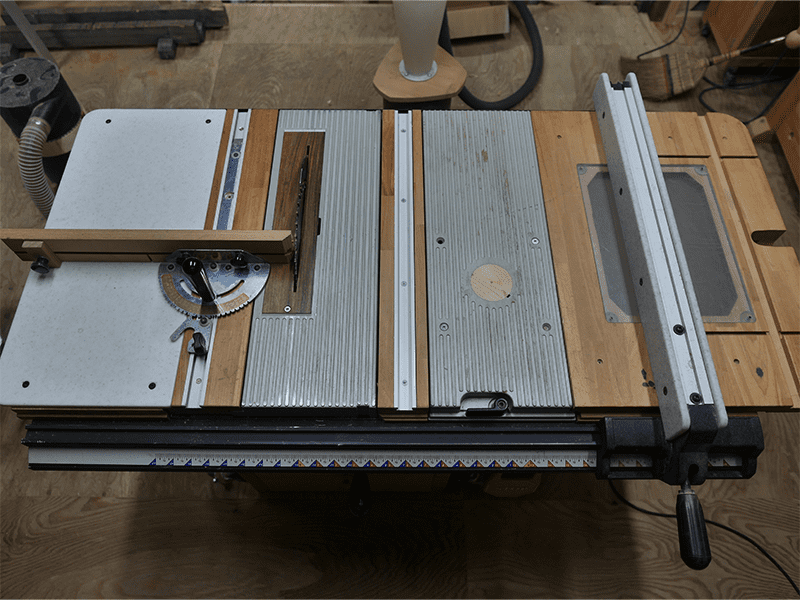

工房を持って最初に買った電動工具の一つで、もう20年も使っています。

アメリカではアマチュアの日曜大工は盛んで、電動工具のバリエーションも日本よりもずっと充実しています。この機種はアマチュア用ではありますが、10インチのブレードとハイパワーのモーターで切り込み深さも十分、斜切りも45°まで可能、さらにこのクラスでは珍しい高精度のスライドテーブルを持っています。

ブレードの穴が5/8インチなので、安くて高性能な米国のブレードが使えるのも魅力です。

20年のうちに色々と改造を重ねています。

鋼製のスタンドがついていましたが、アメリカ人の体格に合わせて作られていて身長170cm弱の私には高すぎてとても使えないので、2×4のSPFで抽斗の付いたスタンドを作りました。高さはワークベンチと同じ87cmにしています。

フェザーボードやストッパー、プッシュブロック、替えのインサートプレート、ドライバーやスパナなど入れておきたいものはいっぱいあるので抽斗は必須です。

フェンス用の長いレールがついているのでレールの長さ+αまで右側にテーブルトップを拡張しました。材料は25mmのパイン集成材で、アルミダイキャストのテーブルトップにぴったり高さを合わせ、蝶ネジで固定できるようにしました。工具なしで着脱ができることにこだわったわけですが、テーブルソーのテーブルトップを頻繁に着けたり外したりすることはないので、このこだわりは完全な空振りに終わっています。

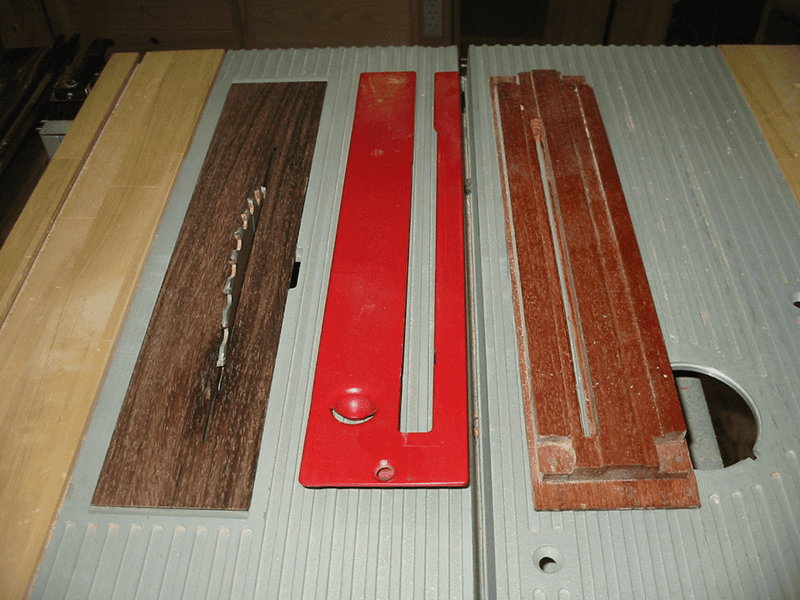

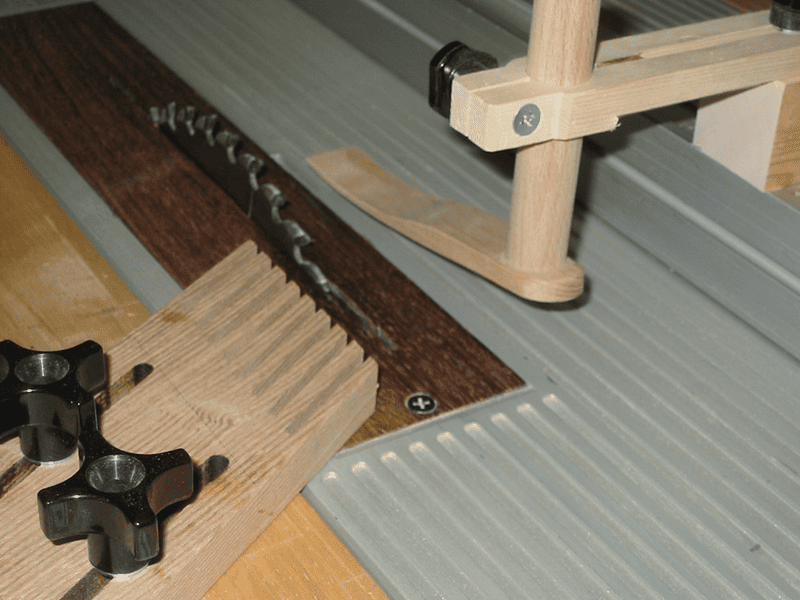

インサートプレート各種

オリジナルの金属製プレート(中)は傾斜切りに対応するためにブレードの右側に大きな隙間があり、小さな切れ端が飛び込むと大きな音がして非常に気分が悪い上に危険でもあります。ブレードを定番のForrest社のWoodworkerⅡに交換したついでに無垢フローリングの端材でゼロクリアランスのインサートプレート(左)を作りました。

一度作ってツボを押さえれば2つ目からはそんなに時間をかけずに作れるので、新しいブレードを買ったら専用のプレートを作るようにしています。

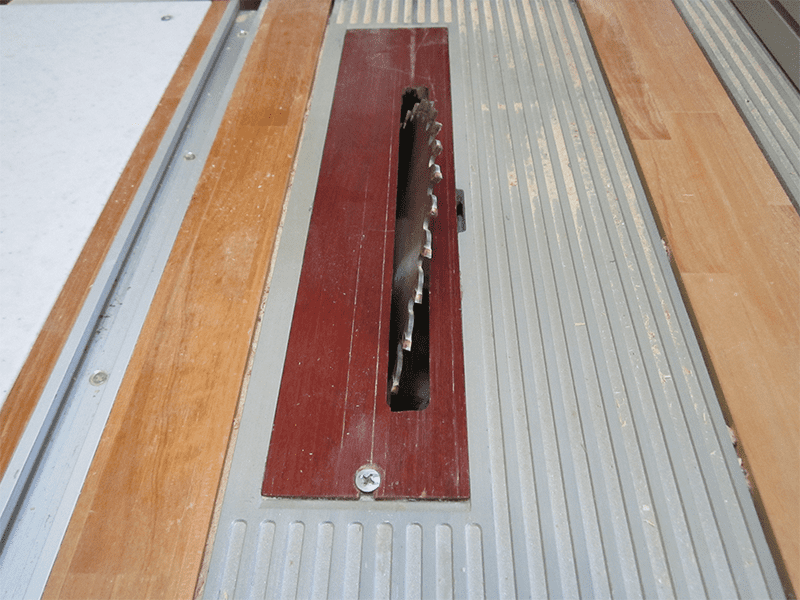

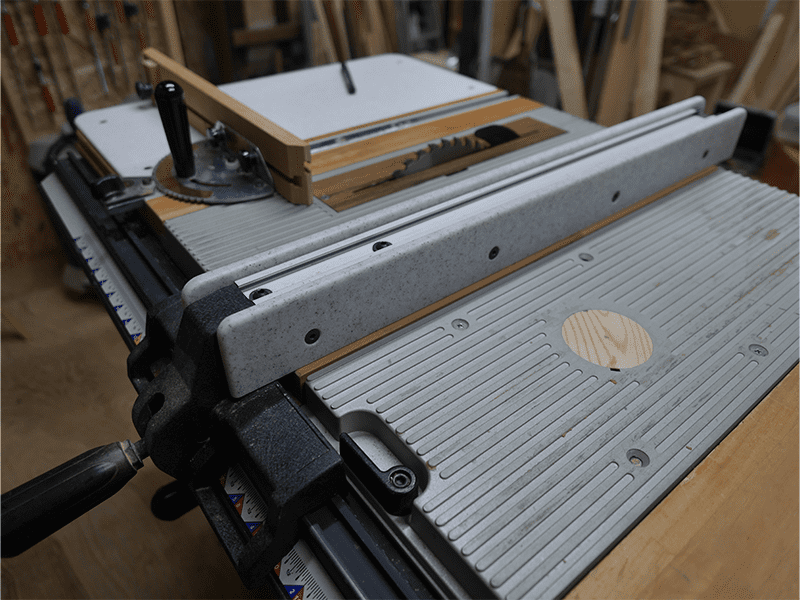

斜切り用インサートプレート装着時

金属のプレートが曲がってしまったので作りました。

斜切りに対応するとどうしても隙間が大きくなります。

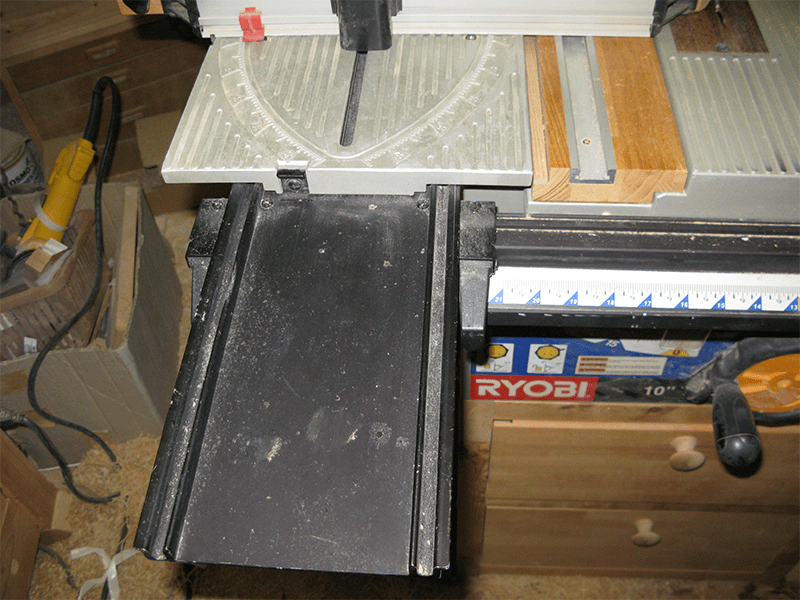

スライディングテーブルの出っ張り

このクラスでは珍しくスライディングテーブルを採用していて、高精度のカットが期待できることは大きなメリットになっています。反面、手前側に大きく出っ張りがあり、狭い工房内でこの出っ張りが邪魔になることが多いのはデメリットです。またマイタゲージを脱着するたびにビミョーにずれる不安があること、取り外した際にテーブルがスライドしないようにいちいち固定する必要があるというデメリットもあります。

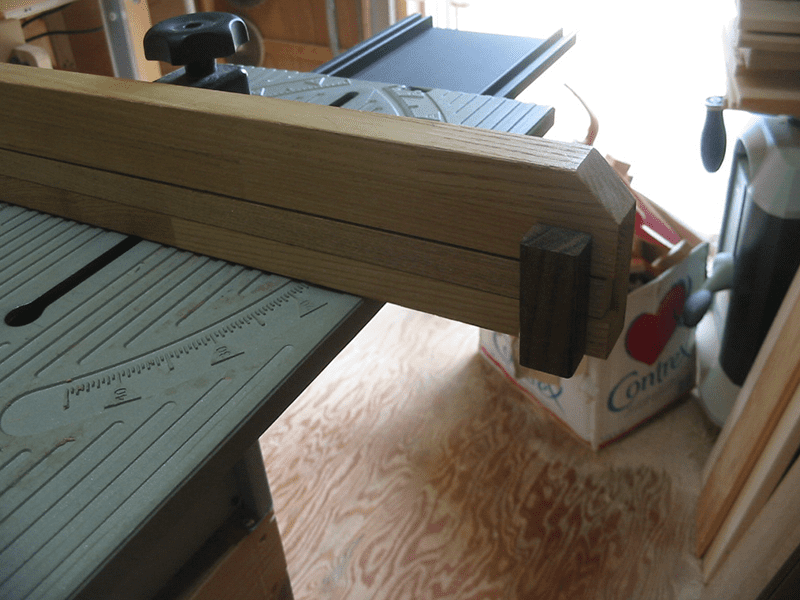

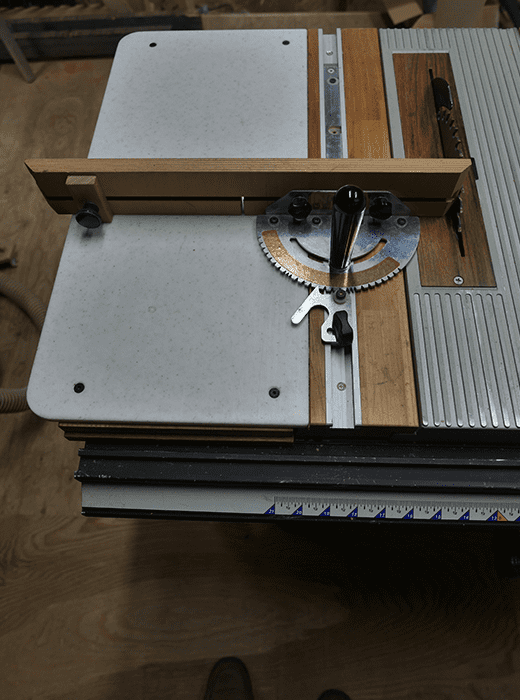

マイタゲージに木製のフェンスを追加

スライド式のストッパーを付けました。定尺切断用です。

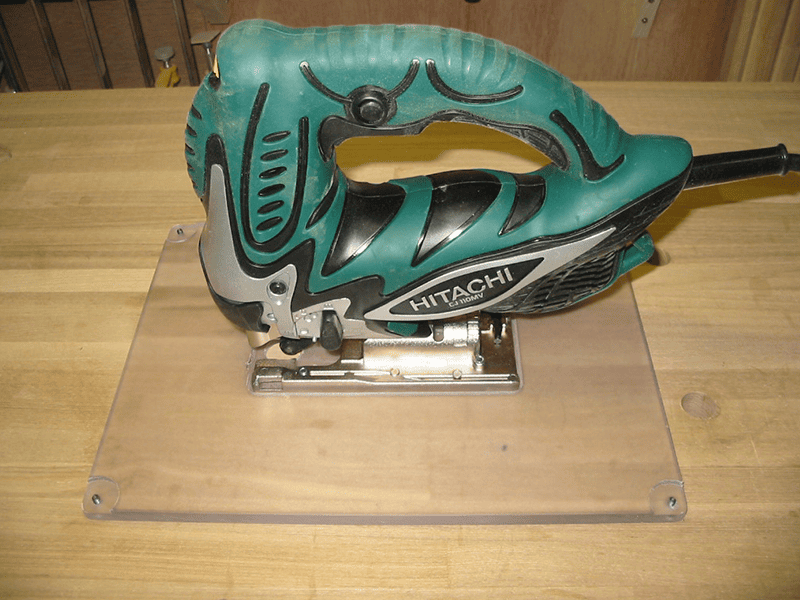

拡張スペースにはめ込むジグソーとプレート

拡張スペースにはジグソーorルーターを共通サイズのインサートプレートを介して取り付け、ジグソーテーブル、ルーターテーブルとしても使用可能としました。

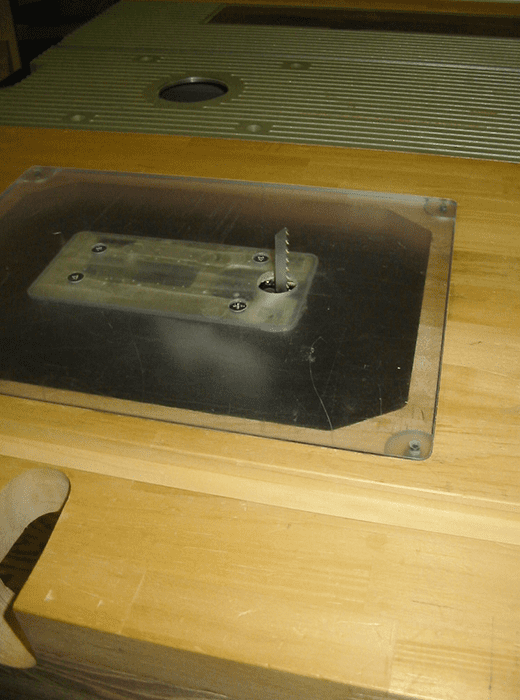

ジグソーテーブルとして使用

ジグソーという電動工具は(私の使っている日立だけかもしれませんが)、元々ひっくり返して使うことを前提に作られていないと思います。ジグソーテーブルでひっくり返して使うと、切り屑が往復運動するロッドとシリンダーとの隙間に落ちていくので、軽くて柔らかい材なら吹っ飛ばされて何も起きませんが、金属の切り屑が落ちて挟まると大きな音が出て大変なことになります。ひっくり返すのはジグソーの使い方として多分賢くないのだろうと私は思います。

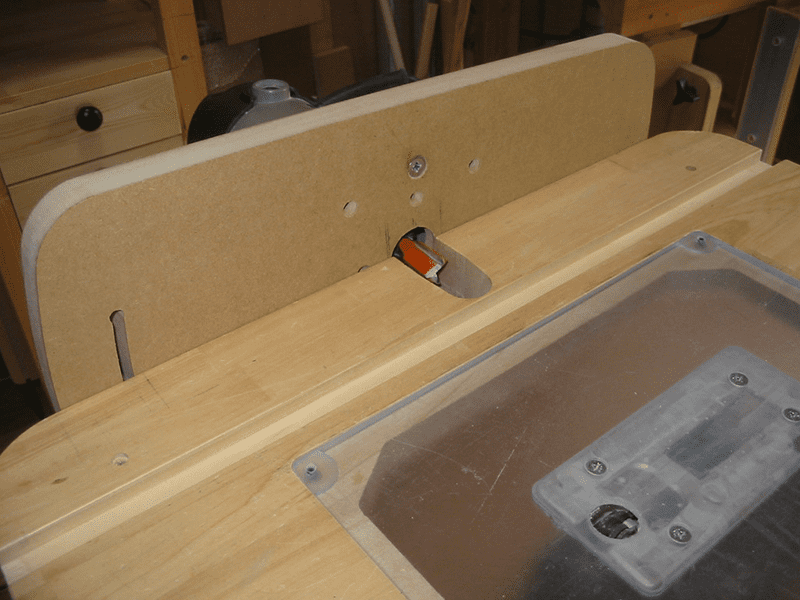

テーブルの端をホリゾンタルルーターテーブルとして使用

テーブルの端を鉛直に折り下げてルーターを水平に保持できるようにしました。ホゾ切りやパネル作りに威力を発揮します。

自作フェザーボードとホールドダウン

フェザーボードはタモの端材、ホールドダウンは100円ショップの木のフォークで作りました。

斜切り治具1号

構造が簡単で分かりやすいですが使い易さも精度もイマイチでした。

スライドテーブル撤去

スライドテーブル用のマイタゲージに木製の大型フェンスを付け、長さ決めストッパーを付けたりと少しずつ改良はしていましたが、思い切ってテーブルトップは固定することにして、マイタゲージ用のスロットを両側に付けIncraのマイタゲージを使うことにしました。

テーブルトップは人造大理石で作りました。人造大理石の端材(キッチンシンクを切り抜いた時の余り)はYahooのオークション等で入手できます。

スロットを両側に配置し、クロスカット用のスレッド(これは定番です)を作ることで、小さいサイズのカットの精度は画期的に向上しました。

シンプルで使いやすいIncraのマイタゲージ

バーチ合板のフェンスをつけ、簡単なストッパー(非使用時は裏側に装着)を付けられるようにしました。

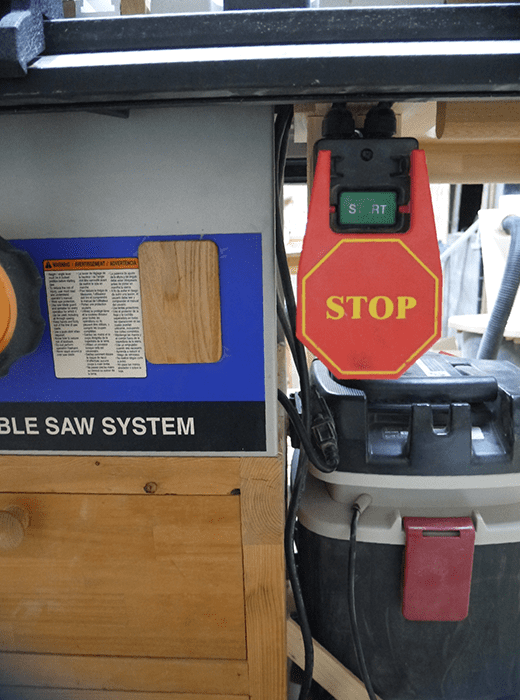

元のスイッチを撤去しパドルスイッチに交換

大きな板を切ろうとしていて、緊急時に非常停止をしたくてもスイッチが見えなかったら大変です。パニクらないために、手の届きやすい位置に大型のパドルスイッチを付けて、手探りでも停止できるようにしました。ルーターやジグソー使用時の電源もこのスイッチに接続するようにしました。

スイッチがついていた穴は残材の集成材で塞ぎました。

ライビングナイフ

これはあまりお勧めできませんが、私は透明プラスティックのガードを取っ払って代わりに自作のライビングナイフ(割刃)をつけて使用しています。

Forrest社のWoodWorkerⅡ

Forrest社のブレードは安いブレードの倍以上の値段が付いていますが、切れ味も剛性も精度も文句なしで、薄く端を切り飛ばすような使い方をしても全くブレることがありません。手押しカンナ(ジョインター)がなくてもそこそこの精度で接ぎ合わせができます。

ブレードは長く使うと当然切れ味が鈍って来ますが、チップソーの目立てをしてくれる業者さんに出すと買う時の1/10から1/5くらいの値段でやってもらえるので経済的です。

フェンスの改良

両側に人工大理石をネジ止めして幅を広げています。重いのはデメリットですが、木口を立てて切ったり、千切を入れたりする際の保持用の治具の安定性が増します。

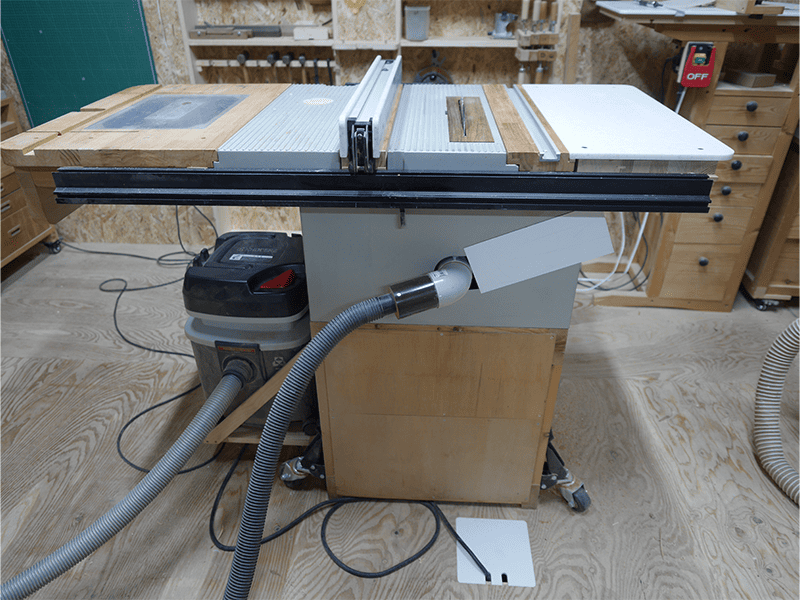

背面から

移動用に折り畳み式キャスター(アマゾンで5,990円/4個)を付けました。狭い工房内では簡単に移動できることは必須条件です。UVのエルボを使って集塵アダプタを作りました。

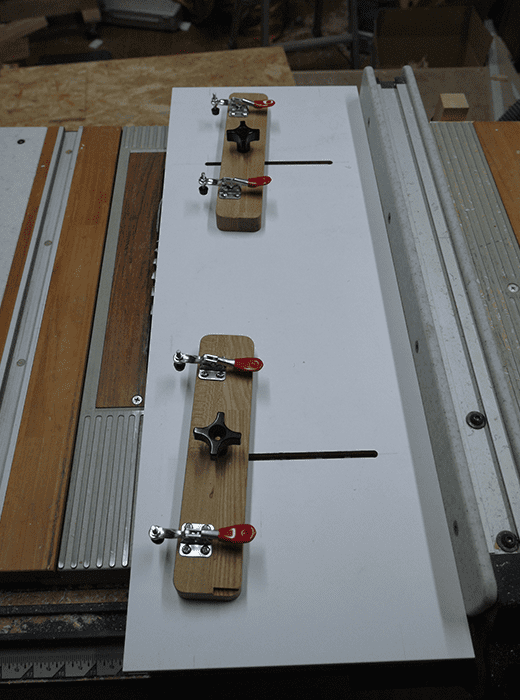

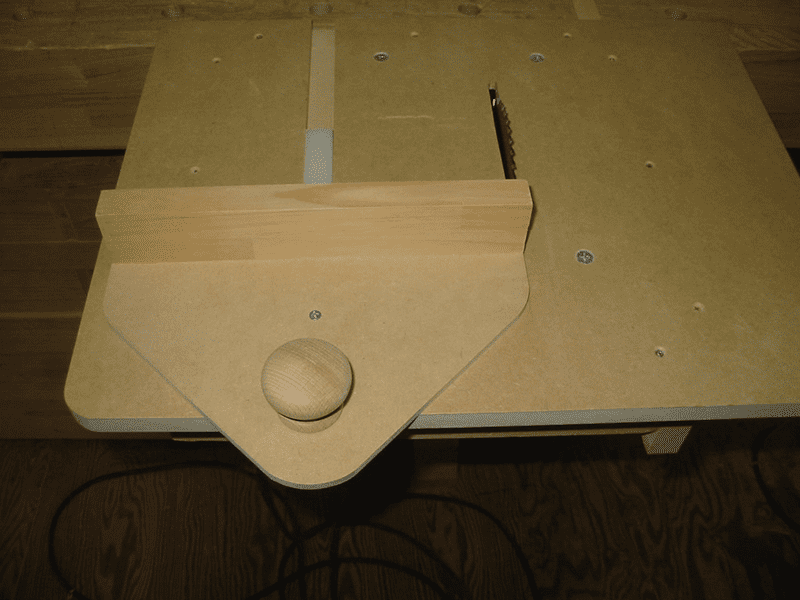

斜切り治具MkⅡ

斜切り治具1号がイマイチだったので、高精度を求めて、9mmのMDF化粧板、タモの集成材、トグルクランプで作りました。

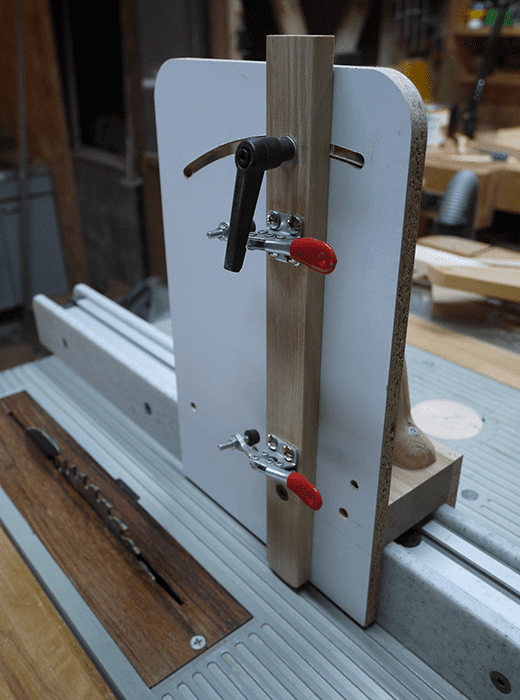

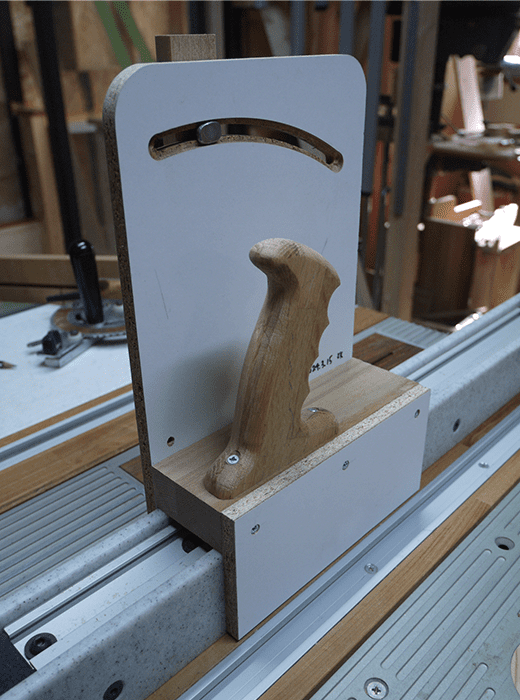

鉛直保持治具

斜切り治具MkⅡと同じく9mmのMDF化粧板、タモの集成材、トグルクランプで作りました。

細長い部材の端の加工に威力を発揮します。

鉛直保持治具裏面

楢の集成材の端材で作ったハンドルを付けています。

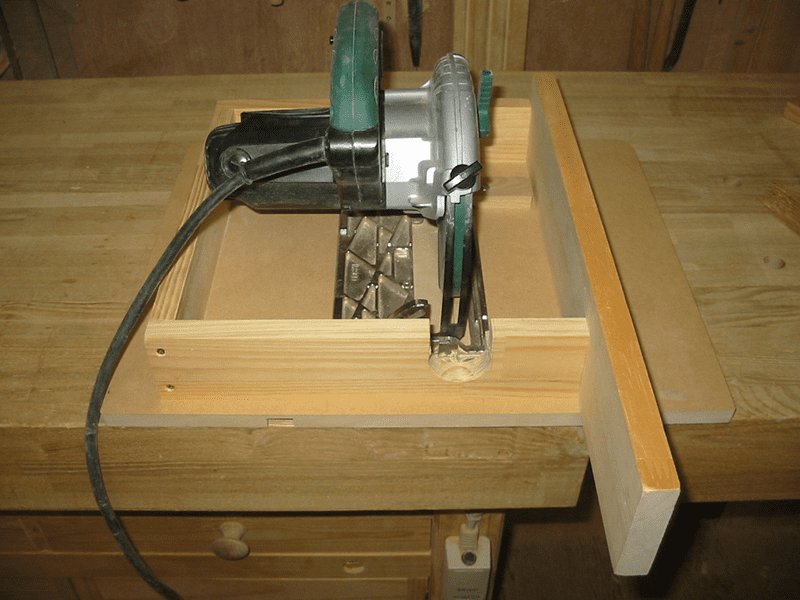

簡易型テーブルソー

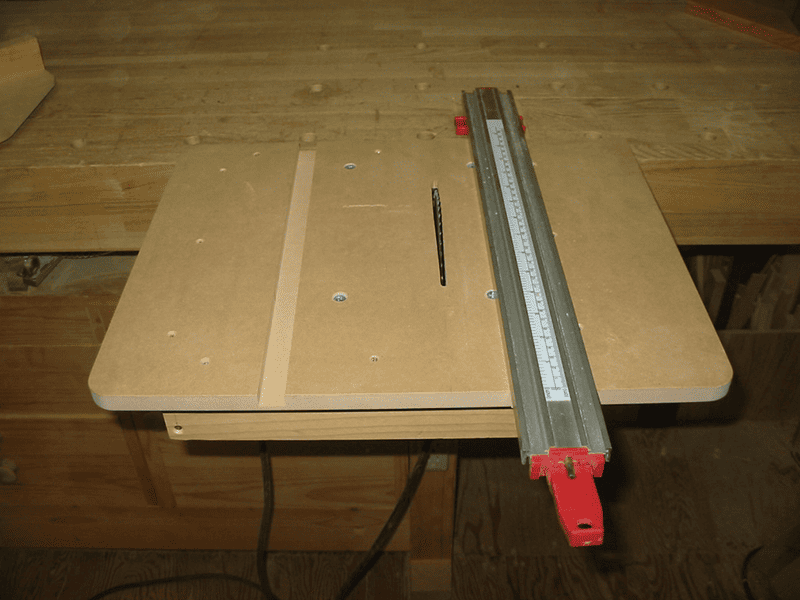

簡易型テーブルソー

簡易型のルーターテーブルと同じくワークベンチのバイスに固定して使うテーブルソーです。

165mmのHITACHIの丸鋸を使いました。ブレードが薄いので小さい楔を作ったりするのに重宝しています。

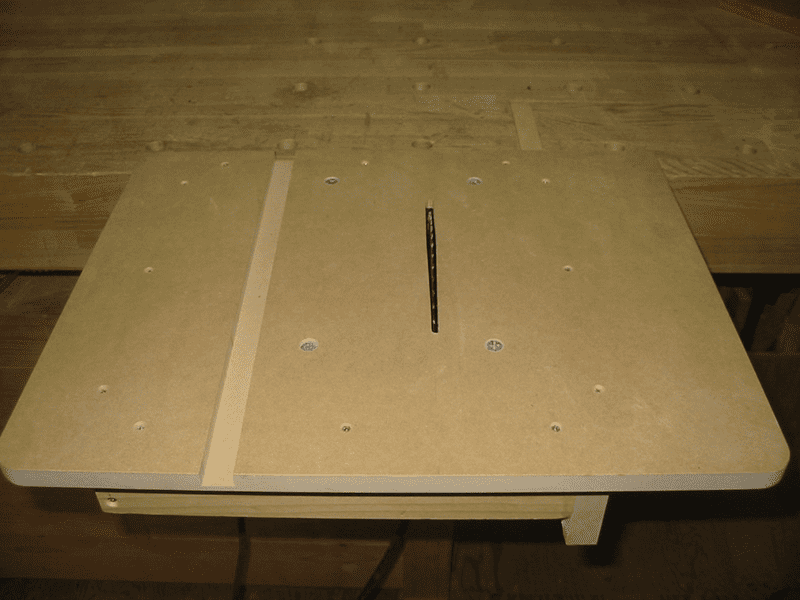

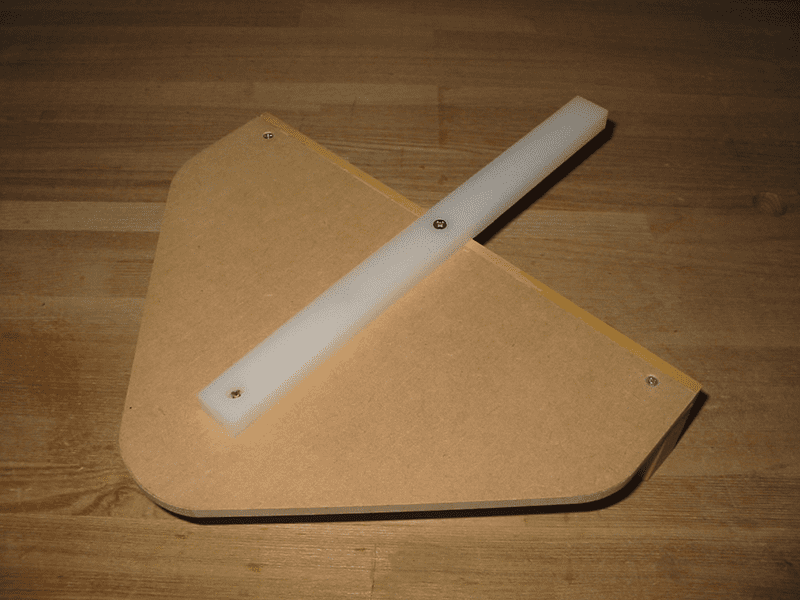

テーブルトップ

20mmのMDFで作りました。フェンスはバークランプで代用しています。

マイタゲージ

19mmのスロットを切り、小さなマイタゲージ(90°固定)を作りました。

マイタゲージの裏側

マイタバーはUHMWを使っています。

裏側

丸ノコの固定。手前側はアルミベースのネジ穴にネジ止め、奥側は木のコマで止めています。

裏側2

Forrest社のブレードにはこのサイズのものもあり、10インチと同様に高価ですが厚く剛性の高いブレードとなっているので高精度が必要な時はForrest、鋸刃の厚みの必要ない薄板ではHITACHIと使い分けています。